Laser snijdentechnologie is een geavanceerd snijgereedschap. Het principe is om een laserstraal met een hoog vermogen en een hoge dichtheid te gebruiken om het gesneden materiaal te bestralen, het op hoge temperatuur te verwarmen tot de verdampingstemperatuur, gaten te vormen en vervolgens de laserstraal continu te verplaatsen om het snijden te voltooien. Deze snijmethode is een soort thermische snijbehandeling. Lasersnijden is efficiënt en milieuvriendelijk, met een goede snijkwaliteit en hoge snelheid. Het kan de snijefficiëntie verbeteren en geleidelijk de traditionele gereedschapssnijmethode vervangen.

Tijdens het lasersnijden zijn er echter veel factoren die de afwerkingskwaliteit van het te snijden materiaal beïnvloeden. De factoren die de snijkwaliteit van de lasersnijmachine beïnvloeden, zijn onder meer de snijsnelheid, de focuspositie, het hulpgas, het uitgangsvermogen van de laser en de kenmerken van het werkstuk.

1. Laseruitgangsvermogen

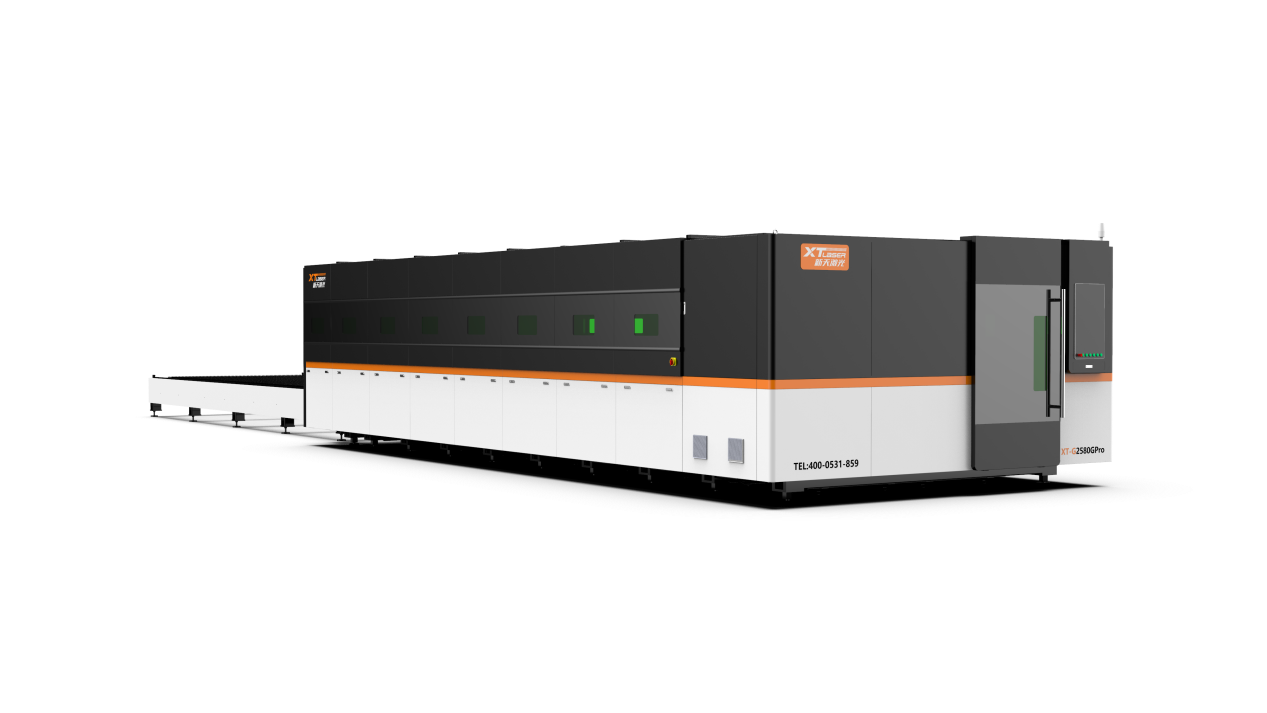

DeLaser snij machinegenereert energie uit de continue laserstraal. Het laservermogen en de modusselectie zijn van invloed op de snijkwaliteit. In de praktijk wordt het meestal aangepast aan een hoger vermogen om te voldoen aan de vereisten voor het snijden van dikkere materialen. Op dit moment is de bundelmodus (de verdeling van bundelenergie in de dwarsdoorsnede) belangrijker. In het geval van minder dan hoog vermogen, wordt een hogere vermogensdichtheid verkregen bij de focus en wordt een betere snijkwaliteit verkregen. De modus is niet consistent gedurende de effectieve levensduur van de laser. De toestand van de optische elementen, de subtiele veranderingen van het laserwerkgasmengsel en de stromingsfluctuaties zullen het modusmechanisme beïnvloeden.

2. Aanpassing focuspositie

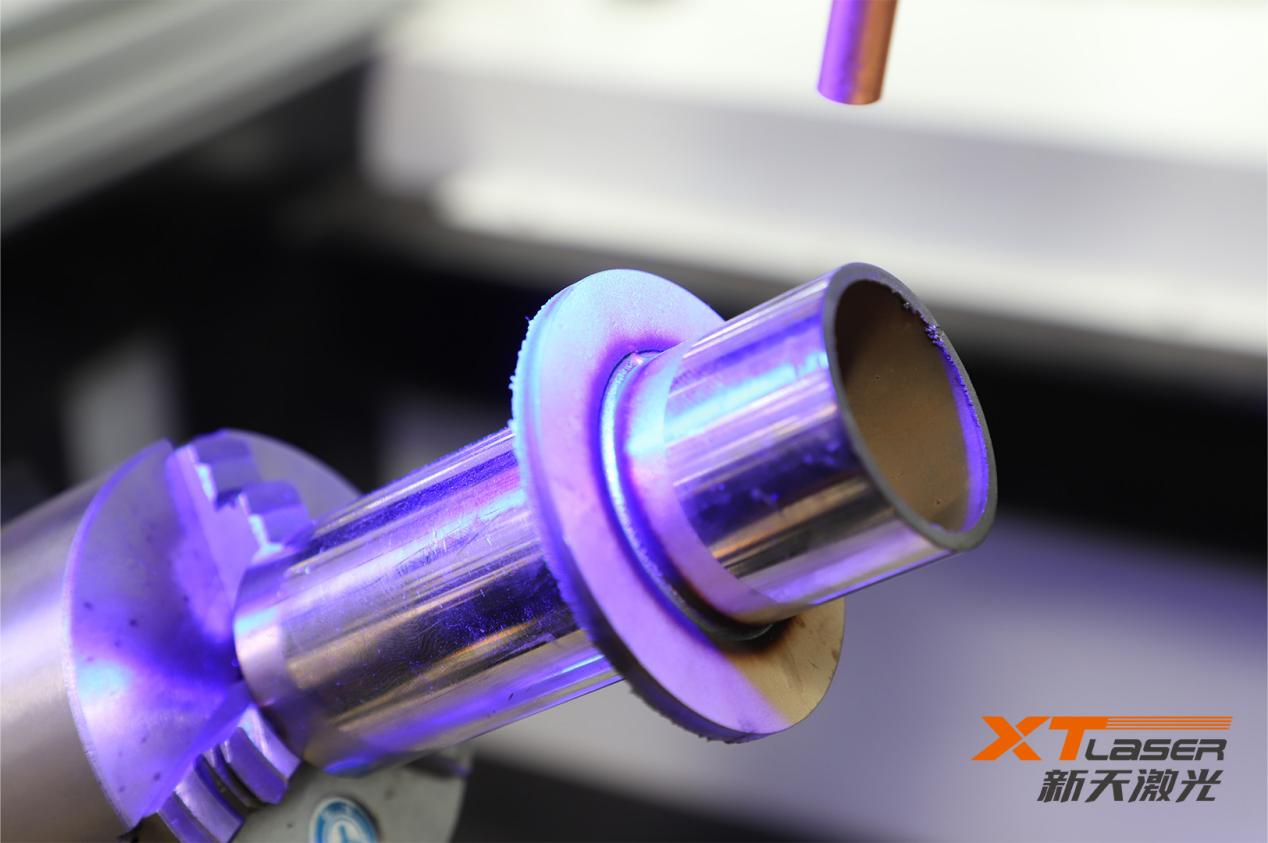

De relatieve positie van de focus en het werkstukoppervlak is bijzonder belangrijk om de snijkwaliteit te waarborgen. In de meeste gevallen ligt de focuspositie net op het werkstukoppervlak of iets onder het oppervlak tijdens het snijden. Tijdens het hele snijproces is het een belangrijke voorwaarde om ervoor te zorgen dat de relatieve positie van de focus en het werkstuk constant is om een stabiele snijkwaliteit te verkrijgen. Wanneer de focus beter is, is de spleet kleiner en is de efficiëntie hoger. Een hogere snijsnelheid kan betere snijresultaten opleveren. In de meeste toepassingen wordt de bundelfocus aangepast tot net onder het mondstuk. De afstand tussen het mondstuk en het werkstukoppervlak is over het algemeen ongeveer 1,5 mm.

3. Snijsnelheid

De snijsnelheid van het materiaal is evenredig met de vermogensdichtheid van de laser, dat wil zeggen dat het verhogen van de vermogensdichtheid de snijsnelheid kan verbeteren. De snijsnelheid is omgekeerd evenredig met de dichtheid (soortelijk gewicht) en de dikte van het te snijden materiaal. Wanneer andere parameters ongewijzigd blijven, zijn de factoren om de snijsnelheid te verbeteren: verhoging van het vermogen (binnen een bepaald bereik, zoals 500~2000W); Verbeter de straalmodus (zoals van hoge orde modus naar lage orde modus naar TEM00); Verklein de grootte van het scherpstelpunt (zoals scherpstellen met een lens met een korte brandpuntsafstand); Snijden van materialen met een lage initiële verdampingsenergie (zoals plastic, plexiglas, enz.); Zagen van materialen met een lage dichtheid (zoals witte grenen); Snijd dun materiaal.

4. Hulpgasdruk

Het gebruik van hulpgas is vereist voor het snijden van materialen met een lasersnijmachine en de gasdruk is een zeer belangrijke factor. Het hulpgas en de laserstraal worden coaxiaal gespoten om de lens te beschermen tegen vervuiling en om de slak op de bodem van het snijgebied weg te blazen. Voor niet-metalen materialen en sommige metalen materialen moet perslucht of inert gas worden gebruikt om gesmolten en verdampte materialen te behandelen, terwijl overmatige verbranding in het snijgebied wordt tegengegaan.

Voor de meeste metaallasersnijmachines wordt actief gas (zolang het O2 is) gebruikt om een exotherme oxidatiereactie met heet metaal te vormen. Deze extra warmte kan de snijsnelheid verhogen met 1/3~1/2. Bij het snijden van dun materiaal met hoge snelheid is een hoge gasdruk vereist om te voorkomen dat slak aan de achterkant van de snede blijft plakken (hete slak die aan het werkstuk blijft kleven zal ook de snijkant beschadigen). Wanneer de materiaaldikte toeneemt of de snijsnelheid laag is, moet de gasdruk op passende wijze worden verlaagd. Om te voorkomen dat de kunststof snijkant bevriest, is het ook beter om met een lagere gasdruk te snijden.